|

|

Méthodes et études

de la technologie

Les centrales thermiques classiques, appelées

aussi centrales thermiques à flamme, produisent de l'électricité par combustion

de charbon, de fioul, de gaz naturel ou de gaz des hauts fourneaux.

Ces centrales offrent le complément de production indispensable en terme

de bouclage de la production fournie par le parc nucléaire et l'hydraulique

et en cas d'aléas, de vagues de froid ou de demande inattendue de consommation.

En 1996, la production des tranches en service (allant de 125 MW à 700

MW) de centrales thermiques à flamme s'est élevée à 21,2 TWh, soit 5 %

de la production totale d'EDF.

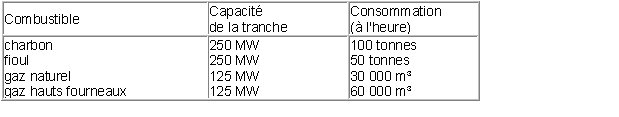

> Les combustibles

Les combustibles sont de trois types : charbon,

fioul ou gaz.

Le charbon est transformé en fines particules

dans des broyeurs, mélangé à l'air réchauffé et injecté sous pression

dans la chambre de combustion par des brûleurs. Le fioul est chauffé à

140°C pour accroître sa fluidité, puis il est injecté dans la chaudière

à l'aide de brûleurs appropriés. Le gaz utilisé (gaz naturel ou gaz de

hauts fourneaux dotés d'un pouvoir calorifique moindre) ne nécessite aucun

traitement préalable et est directement envoyé dans la chaudière.

> La source chaude

Le combustible brûle dans le générateur de vapeur

(ou chaudière) qui est tapissé de tubes à l'intérieur desquels circule

l'eau à chauffer. Celle-ci se vaporise autour de 560°C et la pression

atteint 180 bars environ. Dans une centrale de 250 MW, 720 tonnes de vapeur

haute pression sont produites à l'heure.

> La turbine à vapeur

La vapeur est progressivement détendue dans

une turbine (appelée turbine haute pression, HP) et passe à travers une

série de roues mobiles équipées d'ailettes, ce qui entraîne la rotation

d'un alternateur (à 3 000 tours/minute pour une centrale de 250 MW)

: le générateur d'électricité. La vapeur ne transmet pas toute son énergie

thermique dans la turbine HP. Un circuit séparé renvoie la vapeur vers

la chaudière pour être "re-surchauffée" et passer ensuite dans la turbine

dans le corps moyenne pression (MP) puis dans le corps basse pression(BP).

Au fur et à mesure de la détente, la pression de la vapeur diminue. Pour

récupérer le maximum d'énergie mécanique, les ailettes des trois corps

de turbines (HP, MP, BP) ont une taille inversement proportionnelle à

la pression. A la fin, la vapeur s'échappe avec une pression de 50 mb.

> La source froide

L'eau vaporisée est condensée dans un échangeur

(appelé condenseur) composé de milliers de tubes de petit diamètre dans

lesquels circule l'eau de refroidissement, généralement prélevée dans

un cours d'eau ou de l'eau de mer (puis restituée ensuite). L'eau

recondensée est récupérée par des pompes d'extraction et subit un cycle

de réchauffage pour être à nouveau introduite dans le générateur de vapeur

pour un nouveau cycle (appelé cycle de Carnot).

> Et le rendement ?

Au début du siècle le rendement des centrales

thermiques à flamme était de 13 %, il atteint 38 % pour les tranches mises

en service après la deuxième guerre mondiale et atteint même jusqu'à 55

% pour les centrales dites à cycle combiné. Ce progrès est principalement

dû à l'augmentation de la température et de la pression de la vapeur (rendues

possible par les progrès dans la métallurgie), et, dans les cycles combinés,

à la récupération des gaz à l'échappement

de la turbine, pour la production de vapeur alimentant un second groupe

turbo-alternateur.

> L'évacuation contrôlée des fumées

Les fumées de combustion passent par des dépoussiéreurs

électrostatiques qui retiennent la quasi totalité des cendres volantes,

puis sont évacuées par des cheminées de grande hauteur. Ces fumées

comprennent des oxydes de soufre (SO2) et d'azote (NOx) dont il faut limiter

les rejets dans l'atmosphère. Pour protéger l'environnement, EDF installe

progressivement des installations de désulfuration et dénitrification

sur les centrales à flamme qui limitent les rejets bien en dessous des

normes européennes.

> Le lit fluidisé

Cette méthode associe efficacité de combustion

et dépollution au niveau du foyer. Elle se décline sous deux procédés.

Le Lit Fluidisé Circulant atmosphérique consiste à mettre en suspension

et à faire circuler une masse importante de cendres, de calcaire et de

particules combustibles : charbon voire lignite, tourbe, brais de

pétrole, ou divers déchets. Réalisée à pression atmosphérique, avec une

vitesse de fluidisation comprise entre 5 et 6 m/s et à une température

de combustion de 850°C (au lieu de 1 400°C pour les chaudières classiques),

cette méthode permet de réduire notablement, dès la combustion, la quantité

d'émissions polluantes : soit la quasi-totalité pour les oxydes de soufre

et environ le quart pour les oxydes d'azote. Ce procédé, en plein développement

commercial, représente un excellent compromis coût-dépollution. Le Lit

Fluidisé sous Pression réutilise les gaz chauds de combustion du LFC dans

un cycle combiné, ce qui permet d'accroître le rendement. Les gaz

sous pression (16 bars) sont détendus dans une turbine à combustion associée

à une chaudière de récupération. Ce procédé couple les avantages de la

technique lit fluidisé circulant atmosphérique et de la combustion sous

pression (compacité de la chaudière).

> EDF et la technologie du charbon propre

Dès 1993, EDF a signé un protocole avec les

ministères de l'Industrie et de l'Environnement en s'engageant à réduire

sensiblement, d'ici l'an 2000, les émissions polluantes en deçà des nouvelles

normes européennes en matière de protection de l'environnement. Un

programme de dépollution pour un montant d'investissement de 3 milliards

de francs a été engagé. La technologie LFC, développée en partenariat

avec les Charbonnages de France, a été installée dans la centrale de Carling

(Moselle) et sur le site de Gardanne (Bouches-du-Rhône). La

chaudière LFC de Gardanne (250 MW) a été construite sous ingénierie EDF

et est exploitée par Soprolif, qui associe EDF, les Charbonnages de France,

Gec-Alsthom et Endesa. EDF a également une participation dans la centrale

de Puertollano (Espagne) à cycle combiné alimentée par du charbon

(teneur en soufre à 3 %) et du coke de pétrole gazéifiés. Ce projet,

qui est soutenu par le programme européen Thermie, est une première mondiale

à ce niveau de puissance (300 MW). Il associe EDF, au sein d'Elcogas,

à d'autres électriciens européens (Endesa, Iberdrola, Enel, National Power,

Hydro Cantabrico, Sevillana, EDP). Démarré avec du gaz naturel en septembre

1996 pour la partie cycle combiné, ce prototype industriel allie un

rendement élevé à d'excellentes performances environnementales. Les

émissions et rejets sont très inférieurs aux futures normes européennes

pour les centrales à charbon (SO2 = 2 mg/Nm3, NOx = 200 mg/Nm3, poussières

= 0). La mise en service du gazéifieur a été effectuée en mars 1998.

Retour

Suite

|

Les principales questions

Les principales questions |

|

Quelles

pour demain ?

Comment sommes nous

?

La fondation de l'

Les lois de la

Les lois de la

L'univers du

L'outil mathématique :

Les

a quoi servent-ils ?

: un outils pratique ou indispensable

La

comme on l'aime chez nous

La nature figée dans une seule

Pour encourager ce site,

Les principales

réunient dans une page

Quelques

|

|